Situation

Kompensatoren an Luftein- und Abgasauslass müssen axiale und seitliche Ausdehnungen ausgleichen

Combine-X-Kompensatoren für Abgasturbinen auf einer FPSO-Einheit

Kompensatoren an Luftein- und Abgasauslass müssen axiale und seitliche Ausdehnungen ausgleichen

Hohe Temperatur, hohe Durchflussgeschwindigkeit, starke Turbulenz

Combine-X-Kompensatoren von EagleBurgmann

FPSO-Einheiten erzeugen Energie autark, so dass sie alle elektrischen Anlagen für den Prozess der Öl- und Gasgewinnung, die Laserausrüstungen und die Beleuchtung des gesamten Schiffs selbst versorgen können. Das ist notwendig, da sich FPSO-Einheiten (FPSO: Floating Production and Storage Offloading bzw. schwimmende Produktion, Lagerung und Verladung) hunderte Kilometer von der Küste entfernt auf hoher See befinden.

Auf einer FPSO-Einheit an der Ostküste Südamerikas wird die elektrische Energie durch Kraft-Wärme-Kopplung produziert. Dazu wird aus den Erdölbohrungen Erdgas als Energiequelle für den Antrieb eines thermoelektrischen Turbinensatzes extrahiert. Da diese Turbinen das Abgas mit sehr hohen Temperaturen abgeben, ist es sinnvoll, die Wärme mit Hilfe einer Abwärme-Rückgewinnungsanlage (WHRU) zurückzugewinnen. Das Abgas strömt dafür in einen Wärmetauscher der WHRU und erhitzt so erneut ein flüssiges Medium.

Die Tragstruktur und Abgassysteme für die WHRU müssen dabei alle Bewegungen, die zum Beispiel aufgrund von Wärmedehnungen in alle Richtungen entstehen, kompensieren. Ein Kompensator am Lufteinlass und ein Kompensator am Abgasauslass gleichen axiale und seitliche Wärmeausdehnungen der Abgaskanäle aus und vermeiden so Schäden durch die Dehnung anderer Rohre, durch Schwingungen usw.

Im besonderen Fall dieser FPSO-Einheit wurden die Stromerzeugungsanlage und ihre WHRU von verschiedenen Herstellern konstruiert. Somit war das Abgassystem mit zwei sehr unterschiedlich entworfenen und gefertigten Kompensatoren ausgestattet, die außerdem direkt übereinander verbaut waren. Aufgrund dieses ungeeigneten Aufbaus konnten die beiden Kompensatoren ihre Bewegungen gegenseitig nicht ausgleichen. Sie fielen kurz nach Inbetriebnahme vorzeitig aus, verringerten so die Betriebsbereitschaft, beeinträchtigten die Produktivität und verursachten damit finanzielle Schäden für den Betreiber der FPSO, ganz abgesehen vom potentiellen Risiko einer Gasleckage mit hoher Temperatur in die Atmosphäre.

Da der Betreiber mit diesem Ergebnis und den erhöhten Risiken unzufrieden war, holte er bei EagleBurgmann Unterstützung ein und ließ die Konfiguration der Kompensatoren untersuchen und analysieren. Gemeinsam stellte man fest, dass der Kompensator am Abgassystem für die Betriebsbedingungen der Abgasturbine - hohe Temperatur, hohe Durchflussgeschwindigkeit, starke Turbulenz - nicht geeignet war und die wichtige Notwendigkeit, den thermischen Austausch des Abgases mit der Umgebung zu verhindern, nicht erfüllte.

Nach der Analyse beauftragte der Betreiber EagleBurgmann mit der Konstruktion und Entwicklung neuer Kompensatoreinheiten, um die beiden vorhandenen Kompensatoren zu ersetzen. Dafür gab der Betreiber die geforderten Merkmale einschließlich der minimalen axialen und seitlichen Bewegungen vor. Entscheidend waren die Innendämmung sowie die Berücksichtigung der Wärmedehnung der Kanäle und eine einfachere Einbaufähigkeit.

2018 baute EagleBurgmann zwei vormontierte Kompensatoren der Serie Combine-X in zwei Energiestränge der FPSO ein. Aufgabe der Kompensatoreinheit ist, die Wärmedehnung auszugleichen, den Lufteinlass sowie den Abgasauslass abzudichten und die Gastemperatur im Kanal aufrechtzuerhalten. Das erhöht die Effizienz des Prozesses und beseitigt Risiken.

Combine-X ist speziell für Gasturbinensysteme ausgelegt. Typ G wird den Projektbedingungen, die durch die Steuereinheit bestimmt werden, welche die axialen und seitlichen Bewegungen misst, besonders gerecht. Dieser Kompensator ist mehrschichtig ausgelegt und besteht aus Wärmedämmschichten, einem Drahtgewebe, um die mechanischen Festigkeit der Komponente zu erhöhen, einer zusätzlichen Dichtungsschicht mit PTFE sowie einer externen Glasfaserschicht mit PTFE - beidseitig beschichtet. Eingebaut wurde die Kompensatoreinheit in den oberen Flansch, um die Temperatur allmählich zu reduzieren und die Wärmedehnung des oberen Balgteils an den WHRU-Kanal, der aus einem anderen Material besteht, anzupassen. Das sollte Risse in der Struktur vermeiden.

Die Einheit von EagleBurgmann verwandelt zwei Kompensatoren in eine Komponente und reduziert so die Anzahl der notwendigen Ersatzteile für die Instandhaltung. Gegenüber der vorherigen Lösung, die alle zwei Monate Unterbrechungen für eine Korrektur erforderte, ist Combine-X komplett bewehrt und erfordert so trotz harter Bedingungen keine Wartung.

Nach neun Monaten Betrieb nahm das "Reliability-Team" des Betreibers im August 2018 eine Endoskop- und Thermoanalyse des Kompensators vor. Alle internen Stahlkomponenten befanden sich in einem einwandfreien Zustand. Außerdem wurde im "kalten Flansch" sowie in der äußeren Schicht der Einheit wie erwartet eine niedrige Temperatur festgestellt.

EagleBurgmann lieferte für dieses Projekt das gesamte Engineering der Stahlkomponenten, alle Stahlträger des Kompensators sowie dessen Wärmedämmungen und stellte den korrekten Einbau und Einsatz der Kompensatoreinheit sicher. Schon bald nach dem Einbau stellte der Betreiber eine Steigerung bezüglich Verfügbarkeit der Ausrüstung, technischer Zuverlässigkeit sowie Betriebssicherheit fest.

Aufgrund der Komplexität dieses Vorhabens entschied sich der Betreiber, zunächst zwei Kompensatoreinheiten für eine FPSO zu kaufen. Inzwischen hat er sieben Kompensatoreinheiten für die standardisierte Ausrüstung aller seiner FPSO-Einheiten gekauft, die Kraft-Wärme-Kopplung für die Energieerzeugung nutzen.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

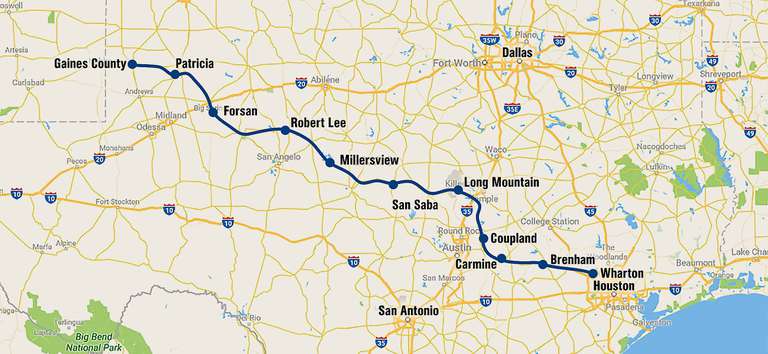

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.