Situation

Verunreinigtes Prozessgas kontaminiert die Gleitflächen von Kompressorendichtungen

RoTechBooster® versorgt Kompressorendichtungen im Kraftwerk

Verunreinigtes Prozessgas kontaminiert die Gleitflächen von Kompressorendichtungen

Flexibler Gasdurchsatz, auch wenn sich die Zahl der Kompressoren im Stand-by-Modus erhöht

RoTechBooster von EagleBurgmann, das zuverlässige Dichtungsversorgungssystem

Das Kombikraftwerk „Dock Sud“ in Buenos Aires, Argentinien, ist darauf ausgelegt, die Stromerzeugung dem schwankenden Strombedarf über alle Jahreszeiten anzupassen. Vor allem das Management der ausgeprägten Nachfrage in den Sommermonaten ist anspruchsvoll, die Anforderungen an die Zuverlässigkeit der Anlagenkomponenten sind entsprechend hoch.

In dem Kraftwerk treiben Dieselmotoren und Gasturbinen die Generatoren an. Die dieselbetriebenen Generatoren laufen regulär. Die Gasturbinen werden im Start-/Stopp-Modus gehalten, um schnell auf hohen Strombedarf reagieren oder Spitzenlasten bewältigen zu können.

Da in der Anlage nur eine Gasversorgung im niederen Druckbereich zur Verfügung steht, erhöhen vierstufige Getriebekompressoren von MAN Diesel & Turbo den Druck auf das für die Gasturbinen erforderliche Niveau. Die Kompressoren sind mit gasgeschmierten Gleitringdichtungen ausgestattet. Je ein Getriebekompressor versorgt eine der beiden Gasturbinen. Ein dritter Getriebekompressor ist redundant vorhanden. Betriebsbedingt laufen die Turbinen häufig an und aus. Sinkt die Stromnachfrage, bleiben die Getriebekompressoren im druckbeaufschlagten Stand-by-Modus.

In der Vergangenheit waren die Kompressoren mit gasgeschmierten Dichtungen eines Marktbegleiters ausgestattet. Diese waren harten Bedingungen ausgesetzt, wenn die Kompressoren gestoppt wurden und im druckbeaufschlagten Zustand der Durchsatz mit Versorgungsgas nicht mehr gegeben war.

Einige Dichtungen hielten zehn Jahre, die meisten fielen jedoch nach drei Jahren aus und immer mehr versagten schon nach weniger als einem Jahr Betriebsdauer. Einige Ausfälle führten zu folgenschweren Ereignissen mit erheblichen Schäden am Kompressor und unkontrollierter Prozessgasleckage in die Atmosphäre. Über die Jahre verschmutzten Verunreinigungen und Abrieb der vorgelagerten Kolbenkompressoren und Öl von Maschinen mit Öldichtungen das Leitungssystem zusätzlich und trugen zu den Dichtungsausfällen bei.

Letztendlich führte Kontamination im Prozess zum Ausfall der Dichtungen. Es stand kein sauberes Versorgungsgas zur Verfügung. Folglich wurde das verschmutzte Prozessgas zum Problem für alle Maschinen, die in die Gasversorgungsleitungen der Anlage eingebunden sind.

Bei normalen Betriebsbedingungen versorgt konditioniertes Gas vom Auslass des Kompressors die Dichtungen. Da die gasgeschmierten Dichtungen bei einem Druck betrieben werden, der unterhalb des Auslassdrucks liegt, fließt das Gas durch Filter in den Einbauraum. So ist eine reine, trockene Umgebung und damit zuverlässige Funktion der Dichtungen sicherstellt.

Wird der Kompressor heruntergefahren, besteht zwischen Auslass und Einbauraum kein Druckgefälle mehr – eine reine und trockene Umgebung kann so nicht aufrechterhalten werden. Das saubere Gas im Einbauraum tritt langsam durch die Dichtung aus und wird durch verschmutztes Prozessgas ersetzt. Schließlich dringt das Prozessgas in die Dichtung ein und kontaminiert die Dichtflächen sowie das dynamische Dichtelement der gasgeschmierten Dichtung. Fährt der Kompressor an, schädigen diese Verschmutzungen die Dichtflächen oder sie beeinträchtigen das Abheben und die freie Beweglichkeit der Gleitflächen. Das führt in letzter Konsequenz zu einem Dichtungsausfall.

Ein weiteres Risiko ergibt sich, wenn sich die Druckverhältnisse im Kompressor verändern: Wie bei Druckbeaufschlagung des Kompressors kann auch bei Druckerhöhung in der Gasversorgungsleitung der Anlage kontaminiertes Prozessgas in den Einbauraum fließen. In diesem Fall wird das Gas im Einbauraum komprimiert und kontaminiertes Prozessgas strömt nach. Das verschmutzte Gas kann so bis in die Versorgungsleitungen der Dichtung gedrückt werden, auf jeden Fall erreicht es den Einbauraum und die Dichtflächen der gasgeschmierten Dichtung. Auch in diesem Fall droht ein Dichtungsausfall.

Abhilfe schafft ein System, das die Versorgung mit sauberem Gas sichert und damit das Eindringen von verschmutztem Prozessgas in den Einbauraum verhindert.

Dem Betreiber des Kraftwerks Dock Sud war klar, dass die Dichtungen sauberes Gas benötigten. Er prüfte die geeignete Ausrüstung und entschied sich für das System RoTechBooster von EagleBurgmann, das Dichtungen auch bei schwankenden Betriebsbedingungen zuverlässig mit Gas versorgt. Insbesondere der geringe Wartungsaufwand, die hohe Funktionssicherheit und die niedrigen Lebenszykluskosten überzeugten.

Die Anforderung bestand darin, zwölf Dichtungen der drei Kompressoren mit sauberem Gas zu versorgen. Dafür wurde ein RoTechBooster aus dem Standardprogramm modifiziert. EagleBurgmann entwickelte in Zusammenarbeit mit dem Kraftwerksbetreiber Central Dock Sud S.A. ein System, das flexibel den zusätzlichen Gasdurchsatz bereitstellt, wenn sich die Anzahl der Kompressoren im Stand-by-Modus erhöht. Aus Sicherheitsgründen kann jeder Kompressor einzeln aus dem Prozess genommen werden, um Wartungsarbeiten durchzuführen. Sichergestellt ist ebenfalls, dass der Gasfluss zu jedem Kompressor aufrechterhalten bleibt, wenn dieser druckbeaufschlagt ist, kein ausreichender Auslassdruck vorhanden und dadurch der Versorgungsgasfluss unterbunden ist.

Außerdem entschloss sich der Betreiber, einen Kompressor mit gasgeschmierten Dichtungen von EagleBurgmann umzurüsten. Nun sind vier EagleBurgmann PDGS10 im Einsatz, ausgelegt auf einen Druck von 122 barg (1.769 PSIG) und eine Temperatur von -20 °C … +200 °C (-4 °F … +392 °F). Besondere technische Merkmale machen die Dichtungen ausgesprochen tolerant gegenüber Verschmutzungen und aufgrund spezieller Werkstoffe für die Gleit- und Gegenringe entstehen im Fall eines Crashs keine Schäden außerhalb der Dichtungs-Cartridge.

Das Gasversorgungssystem wird elektronisch gesteuert. Die wichtigsten Komponenten dafür sind eine speicherprogrammierbare Steuerung (SPS), ein Frequenzumrichter, mehrere Durchflusstransmitter und pneumatisch betätigte Kugelventile. Sobald der Kompressor druckbeaufschlagt ist, regelt die SPS den Gasfluss zu den Dichtungen. Ist Versorgungsgas erforderlich, aktiviert die SPS die Magneten, um die Ventile für den entsprechenden Kompressor zu öffnen und der RoTechBooster wird eingeschaltet.

Der Durchflusstransmitter misst den Gasdurchsatz zum Kompressor und sendet der SPS den Wert. Dementsprechend signalisiert die SPS dem Frequenzumrichter, die Geschwindigkeit des RoTechBooster zu erhöhen oder zu verlangsamen. So ist die benötigte Gasversorgung für die Dichtungen sichergestellt.

Wird ein anderer Kompressor heruntergefahren oder druckbeaufschlagt, öffnet die SPS die entsprechenden Ventile und signalisiert dem Frequenzumrichter, die Drehzahl des Motors zu erhöhen. Der Gaszufluss steigt. Werden die Kompressoren hochgefahren oder drucklos gemacht, verlangsamt sich die Motordrehzahl und die Zuflussrate verringert sich.

Erfolgreich im Betrieb

Das RoTechBooster-System ging vollständig in Betrieb als auch der letzte Kompressor der Anlage wieder angeschlossen und die Installation im September 2016 beendet war. Seitdem liefert das System zuverlässig den erforderlichen Gasfluss für alle Kompressoren. Die Dichtungen weisen eine stabile Leckagerate und keinerlei Verschmutzung auf.

Dieser Fall zeigt erneut, dass sauberes Versorgungsgas die Zuverlässigkeit von gasgeschmierten Dichtungen verbessert und damit die Betriebssicherheit der Kompressoren erhöht.

Sauberes Gas trotzt schwankender Betriebsbedingungen. Kombikraftwerk Dock Sud, Argentinien.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

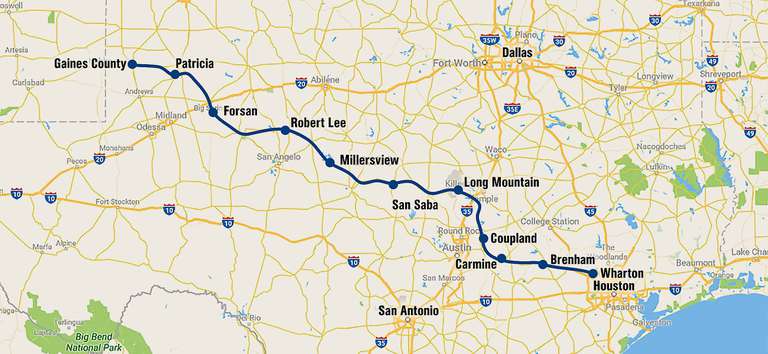

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.