Situation

- Dichtung liegt meist im Produkt, Kristalle lagern sich ab

Doppeldichtung AGSR für Vakuum-Schaufeltrockner

Situation

Herausforderung

Lösung

Flüssigkristalle sind komplexe organische Verbindungen, die unter anderem in LCD-Flachbildschirmen eingesetzt werden (LCD = liquid crystal display). Dabei wird mittels elektrischer Spannung die Ausrichtung der Flüssigkristalle beeinflusst und die dadurch veränderte Lichtdurchlässigkeit ermöglicht die Bilddarstellung. Bereits kleinste Verunreinigungen in der Produktion von Flüssigkristallen wirken sich auf ihre Leitfähigkeit aus.

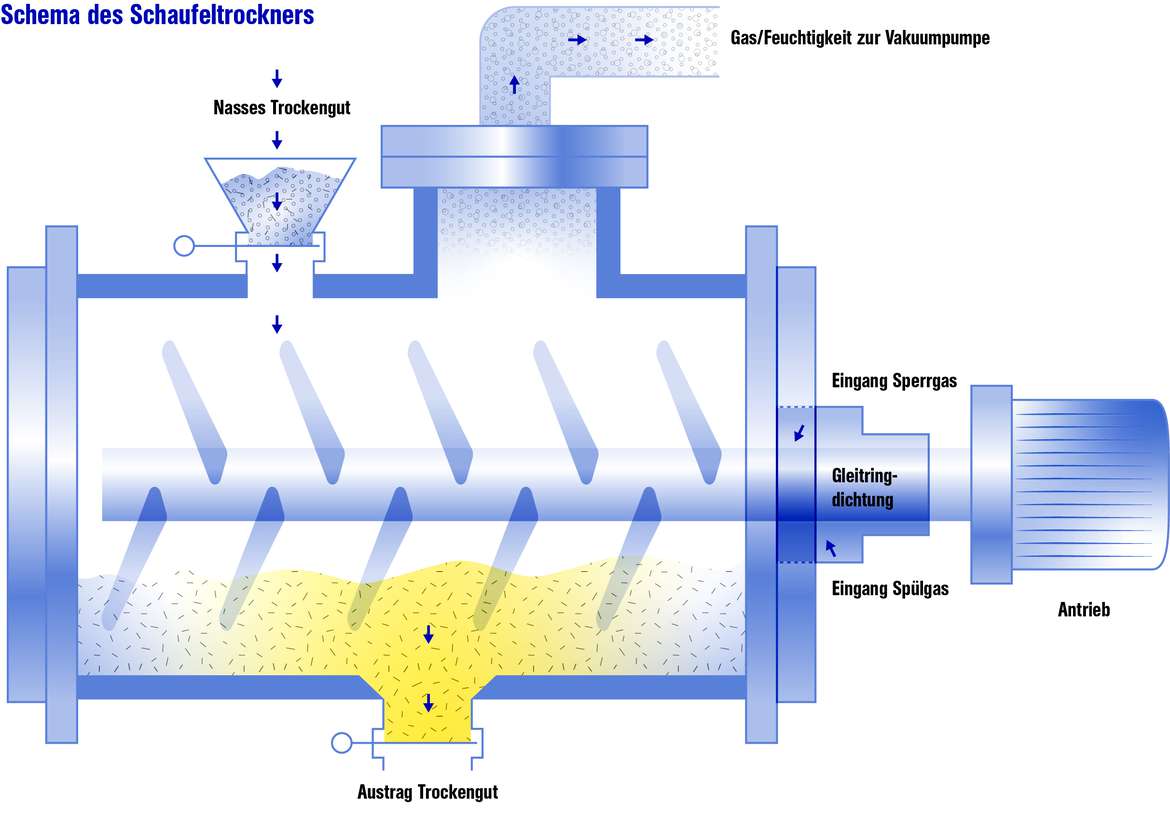

Der Unternehmensbereich Performance Materials der Merck KGaA in Darmstadt setzt seit vielen Jahren gasgeschmierte Gleitringdichtungen der Baureihe AGSR von EagleBurgmann ein, die den anspruchsvollen Anforderungen an Reinheit und Reinigbarkeit in der Herstellung von Flüssigkristallen gerecht werden. Die Dichtungen sind an den Wellen der Seitenantriebe von mehreren horizontalen Schaufeltrocknern installiert, in denen die Kristalle getrocknet werden.

Die Kristalle werden für gewöhnlich im Batch-Verfahren produziert und liegen in unterschiedlichen Lösungsmitteln wie Toluol oder Methanol vor. Aufgrund ihrer physikalischen Eigenschaften können sich die Kristalle leicht an der Dichtung ablagern. Daher ist es essentiell, die Dichtungen im laufenden Betrieb permanent zu spülen. Außerdem müssen sie für CIP-Verfahren (CIP = Cleaning in place) geeignet sein, um zu verhindern, dass nachfolgende Chargen durch die vorherige Produktion verunreinigt werden und um die Funktion der Dichtung sicher zu stellen.

In Schaufeltrocknern mit horizontaler Konstruktion, wie sie bei Merck eingesetzt werden, liegen die Dichtungen darüber hinaus meist im Produkt. Es ist daher notwendig, sowohl Kontaminationen durch das eingesetzte Sperrmedium als auch durch Abrieb von den Gleitflächen zuverlässig zu verhindern. Eine weitere Anforderung an das Dichtungssystem war die Erfüllung der Richtlinie 94/9/EG (ATEX 95) bzw. 2014/34/EU, welche die Inbetriebnahme von Maschinen in explosionsgefährdeten Bereichen regelt.

Die Gleitringdichtung AGSR von EagleBurgmann ist eine gasgeschmierte Doppeldichtung. Da die Gleitringe berührungsfrei laufen, wird Kontamination durch Abrieb von den Gleitflächen von vornherein vermieden. Spezifische Konstruktionsmerkmale der Dichtung wie glatte produktberührte Oberflächen sowie eine offene Gestaltung der O-Ring-Nuten tragen zu einer optimierten Reinigbarkeit bei. Dadurch ist die Dichtung grundsätzlich auch für Sterilanwendungen geeignet. Eine vor dem produktseitigen dynamischen Dichtelement integrierte Spülung wird im Betrieb permanent mit Stickstoff beaufschlagt. Sie vereinfacht zusätzlich die Reinigung per CIP-Verfahren. Das erhöht die Betriebssicherheit der Dichtung, da Rückstände des Produkts zuverlässig entfernt werden.

Als Sperr- und Spülmedium wird trockener Stickstoff eingesetzt. Als Inertgas ist dieser reaktionsträge und somit für den explosionsgefährdeten Bereich geeignet. Große Dichtflächen in Verbindung mit einer entsprechenden Nutauslegung sorgen für eine hohe Steifigkeit des Gasfilms und damit für eine zuverlässige Dichtfunktion und geringen Stickstoffverbrauch.

Neben der regelmäßigen CIP-Reinigung über den Spülgasanschluss trägt vor allem die permanente Beaufschlagung mit Sperr- und Spülgas zur Verlängerung der Standzeiten bei. Diese schützt die Dichtungen auch bei Stillstand. Als weitere Maßnahme für die Erhöhung der Lebensdauer wurden regelmäßige Spülgasdruckstöße während der Trocknung etabliert. Trotz der anspruchsvollen Einsatzbedingungen erreichen die gasgeschmierten Gleitringdichtungen AGSR bei Merck in der Praxis hohe Standzeiten von mehreren Jahren.

AGS Rührwerksdichtungen – Damit höchste Produktreinheit gegeben ist. Für Reaktoren, Mischer, Trockner und Sondermaschinen.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

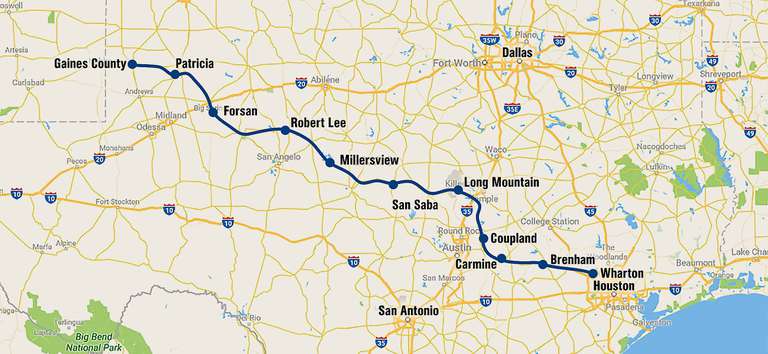

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.