Situation

Lageröl kontaminiert die Kompressorendichtungen und verursacht mehrfache Ausfälle.

Kompressorendichtung DGS und weltweit größte Lageröldichtung CobaSeal® im Einsatz

Lageröl kontaminiert die Kompressorendichtungen und verursacht mehrfache Ausfälle.

Kompressoren dürfen im Winter nicht heruntergefahren werden.

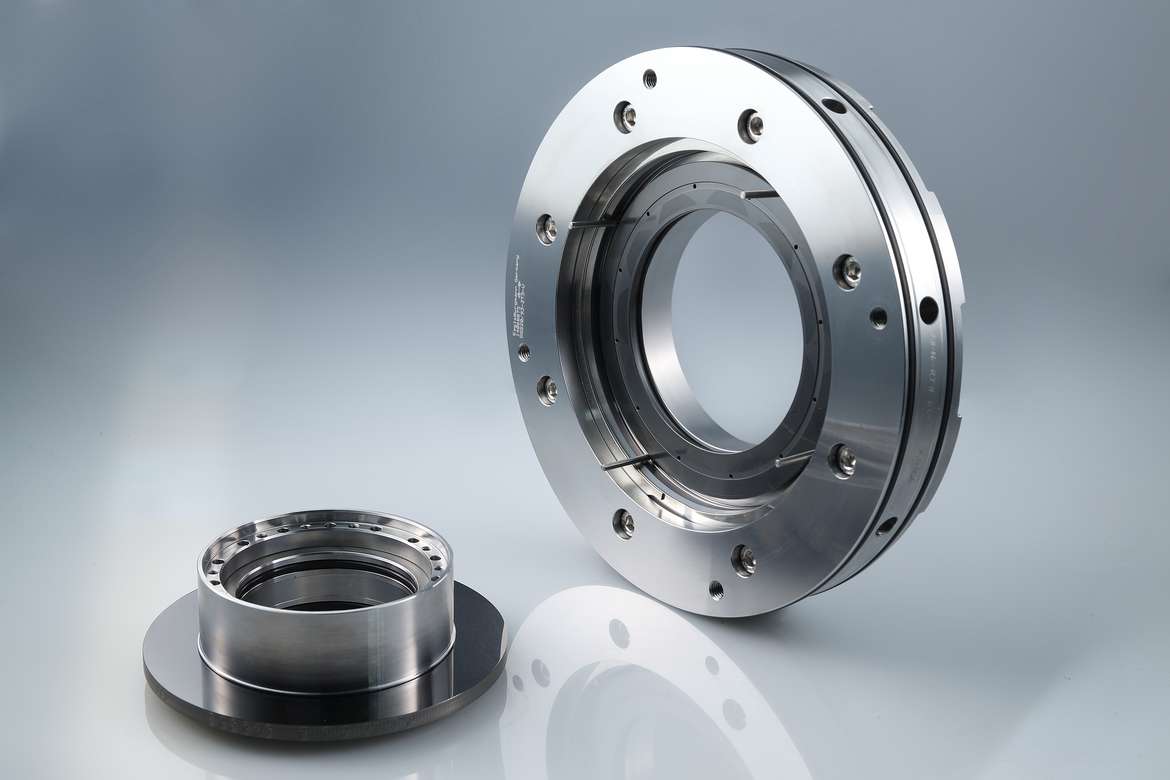

Gleitringdichtung DGS und Lageröldichtung CobaSeal von EagleBurgmann

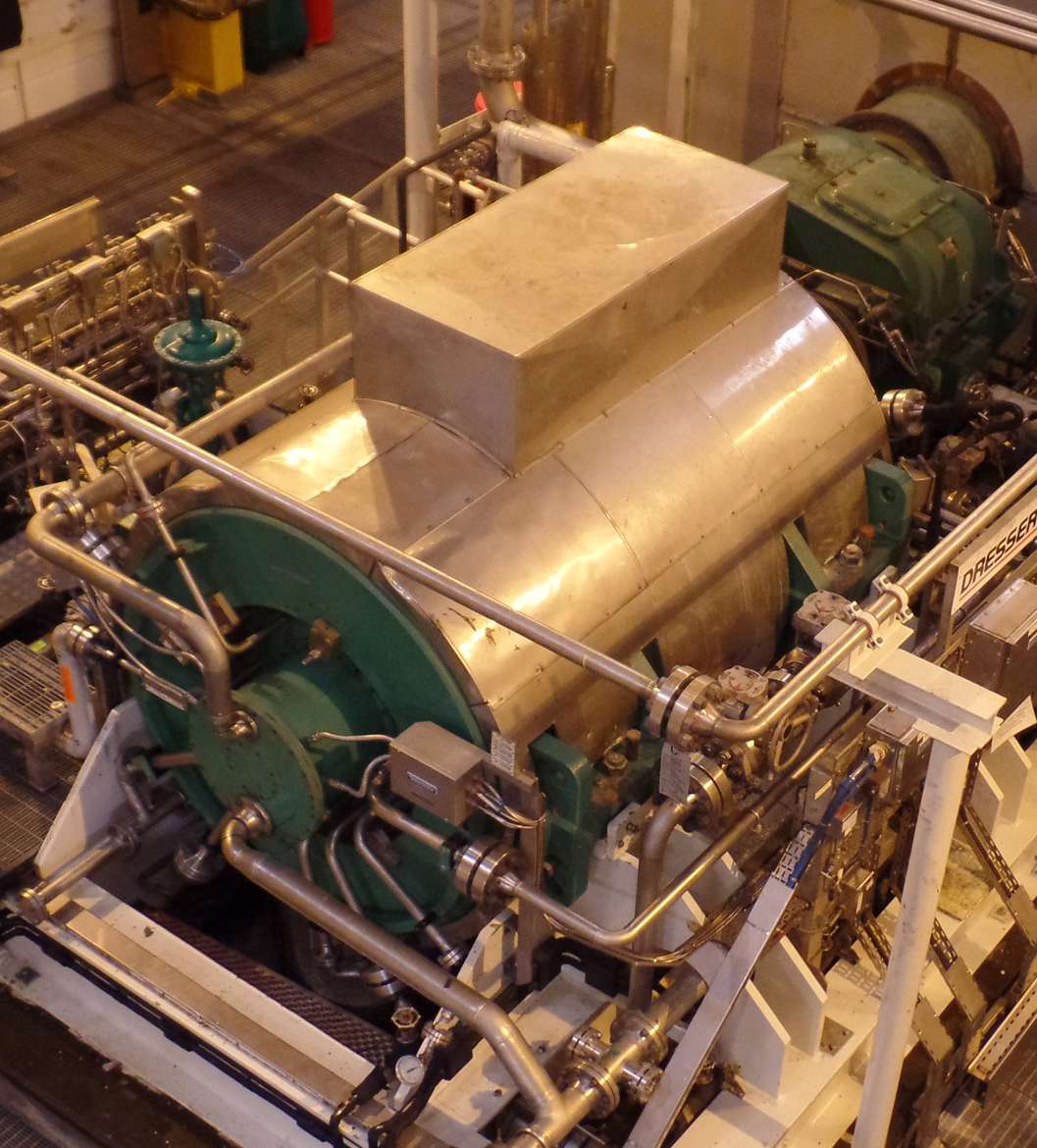

Der norwegische Öl-und Gaskonzern Equinor ASA betreibt westlich der Stadt Bergen die große Gasaufbereitungsanlage Kollsnes. Erdgas von den Feldern Troll, Kvitebjørn, Visund und Fram wird dort in trockenes Methan und NGL (Natural Gas Liquids: Erdgaskondensat) getrennt. Die Anlage verfügt aktuell über eine Verarbeitungskapazität von täglich 143 Millionen Kubikmeter Methan und 69.000 Barrel NGL. Bei solchen Volumina ist klar, dass die Kompressoren jederzeit zuverlässig arbeiten müssen.

Entsprechend viel Aufwand kam auf den Betreiber zu, als sich nach Inbetriebnahme der Kompressoren für das Verdichten des Erdgases zeigte, dass die Lageröldichtungen ihre Aufgabe unzulänglich erfüllten. Lageröl gelangte in den Dichtungsraum und kontaminierte die gasgeschmierten Kompressorendichtungen – mehrfache Ausfälle waren die Folge.

Diese Situation zwang den Betreiber, ein umfangreiches Wartungsprogramm für die Dichtungen durchzuführen und sie alle zwei Jahre präventiv auszutauschen, da die Kompressoren von Oktober bis April nicht heruntergefahren werden dürfen. Das zog hohe Kosten nach sich, gleichzeitig war das Fehlerpotential weiterhin vorhanden. Equinor entschied, die Dichtungslösung komplett überarbeiten zu lassen und beauftragte EagleBurgmann, ein zuverlässiges Dichtungskonzept zu entwickeln.

Nach eingehenden Untersuchungen rüstete EagleBurgmann einen der Kompressoren mit einem Paket aus der gasgeschmierten Gleitringdichtung „DGS“ und der Lageröldichtung „CobaSeal“ um. Eines der wesentlichen Merkmale dieser innovativen Lageröldichtung ist ausgesprochen geringe Leckage. Die Werte der CobaSeal liegen um bis zu 95 % niedriger als die von konventionellen Lageröldichtungen wie Labyrinthe oder Ausführungen mit Kohleringen. Aufgrund des sehr kleinen koaxialen Dichtspalts kann praktisch kein Öl austreten, selbst wenn die Sperrung mit Stickstoff kurzfristig ausfällt oder Unregelmäßigkeiten zeigt. Eine Umrüstung lohnt sich nicht nur aus Gründen der Zuverlässigkeit, sondern auch, um den Bedarf an Stickstoff als Sperrgas und damit die Betriebskosten dauerhaft zu senken.

Die CobaSeal hatte sich bereits in vielen Anwendungen als robust und zuverlässig bewiesen. Diese Dichtung mit einem Durchmesser von 200 mm (7,87“) im Feld einzusetzen, war zu diesem Zeitpunkt neu. Der Erfolg zeigte sich schnell und der Kompressor mit der bisher weltweit größten CobaSeal in Betrieb läuft seitdem zuverlässig.

Das zeigt sich immer wieder aufs Neue: Der Kunde entleert im wöchentlichen Rhythmus die Kammer zwischen Lageröldichtung und DGS in allen sechs Export-Kompressoren. Allein die CobaSeal hat die Lagerkammer der Welle bisher einwandfrei abgedichtet. Im Vergleich zu den anderen Lageröldichtungen ist auch der Stickstoffverbrauch am stabilsten und etwa 40 % niedriger (0,8 bis 1,0 Sm3/h auf der Antriebsseite und 1,2 bis 1,4 Sm3/h auf der Nichtantriebsseite). Der Verbrauch variiert nicht mehr wie bei der vorigen Lageröldichtung, was als eindeutiges Zeichen gewertet werden kann, dass kein Lageröl zur DGS dringt.

Equinor kann auch davon ausgehen, dass die CobaSeal eine wesentlich längere Laufzeit haben wird als die Vorgängerdichtung: Ihre einzigartige koaxiale Konstruktion bewirkt, dass die Dichtringe in jedem Betriebszustand berührungsfrei und damit verschleißfrei sind.

Für geringe Prozessgas-Leckage der DGS sorgen bidirektionale 3D-Gasnuten in Verbindung mit Dichtringen aus Siliziumkarbid und einem extrem kleinen Dichtspalt. Das bidirektionale Design erhöht außerdem die Robustheit und Sicherheit der Dichtung, da sie unbeschadet in beide Drehrichtungen rotieren kann. Diese Eigenschaft verhindert Dichtungsschäden, wenn Kompressoren unerwartet rückwärts drehen.

Der Kunde bestätigte, dass die Dichtung von EagleBurgmann etwa 70 % weniger Leckage als die Dichtungen in den anderen Kompressoren aufweist. Das macht sich wirtschaftlich mit einer beachtlichen Einsparung bemerkbar: Die Betriebskosten für den Kompressor mit der DGS reduzieren sich somit um etwa 25.000 Euro pro Jahr. 70 % weniger Methan-Leckage bedeutet auch weniger CO2-Emissionen durch die Abfackelung der Leckage und folglich zusätzlich weniger CO2-Steuerlast für den Betreiber.

Betriebsbedingungen Kompressor

Case Study über Kompressorendichtung DGS und weltweit größte im Einsatz befindliche Lageröldichtung CobaSeal.

CobaSeal - die größte koaxiale Lageröldichtung, die EagleBurgmann bisher gebaut hat. Erfahren Sie mehr!

Dry gas seal solutions - A guide to a safer and more reliable operation of compressors. 10 cases with indications, causes and remedies.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

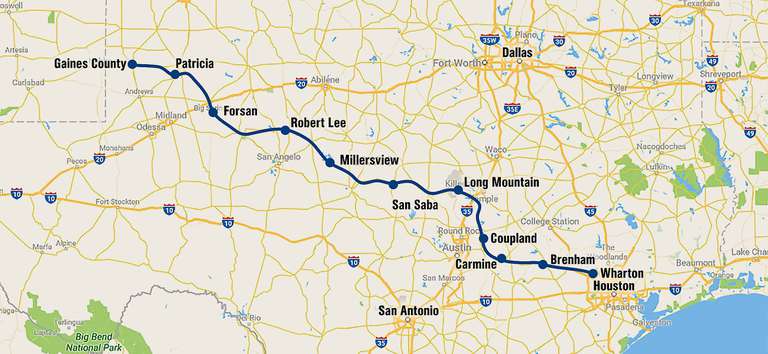

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.