SITUATION

Methan-Emissionen aus Hochdruck-Kompressoren waren mit den bisher üblichen gasgeschmierten Tandem-Gleitringdichtungen unvermeidlich.

CobaDGS Dichtungs-Upgrade in einem Erdgas-Verdichter erweist sich bei einem französischen Fernleitungsnetzbetreiber als erfolgreiche Maßname zur Dekarbonisierung.

SITUATION

Methan-Emissionen aus Hochdruck-Kompressoren waren mit den bisher üblichen gasgeschmierten Tandem-Gleitringdichtungen unvermeidlich.

HERAUSFORDERUNG

Bau und Lieferung der ersten emissionsfreien Trockengasdichtung für einen Pipelinekompressor.

LÖSUNG

CobaDGS® Kompressordichtung als Komplettlösung mit Hochdruck-Stickstoffgenerator und Versorgungssystem

Emissionen sind beim Betrieb von Erdgas-Kompressoren nicht vollständig zu vermeiden: Die auf Verdichterstationen eingesetzten Turbokompressoren haben bauartbedingt Leckagen. Denn die bei hohen Drücken eingesetzten gasgeschmierten Gleitringdichtungen schließen neben anderen Komponenten nicht vollständig ab.

Zudem erfordern die gasgeschmierten Tandem-Gleitringdichtungen oft ein Entlüften des Kompressors, wenn er stillsteht, um Schäden an der Dichtung entgegenzuwirken. Das verursacht Aufwände und Emissionen. Mit beidem wollte sich der französische Fernleitungsnetzbetreiber GRTgaz nicht abfinden. Seine Infrastruktur besteht aus rund 30.000 Kilometern Leitungsnetz mit rund 10.000 Absperrstationen sowie zahlreichen Verdichterstationen. Innovationen und der Einsatz der besten verfügbaren Technik stehen hier für mehr Umweltschutz seit je her im Fokus.

Ein besonders ehrgeiziges Ziel, um Methan-Emissionen zu minimieren, setzte sich das Unternehmen 2016: In vier Jahren sollten diese auf ein Drittel sinken. Nachdem es die Emissionen in den ersten zwei Jahren bereits halbiert hatte, wandte sich das Unternehmen an die Ingenieur:innen von EagleBurgmann, um die technische Möglichkeiten für weitere Maßnahmen zur Dekarbonisierung auszuloten.

Das Ziel: eine emissionsfreie Trockengasdichtung für Turbokompressoren bauen und ein Jahr lang zunächst intern und dann im Praxiseinsatz zu testen. Für das Pilotprojekt haben die Dichtungsexperten einen Kompressor einer Verdichterstation umgerüstet – auf die Produktneuheit CobaDGS®

Für die neu entwickelte Gleitringdichtung CobaDGS® wurde das koaxiale Design der stickstoffgesperrten Lageröldichtung CobaSeal® angepasst. Hinter der Koaxialdichtung wurden weitere, sekundäre Dichtflächen angeordnet. Zugleich wurden die Bauteile für höhere Betriebsdrücke ausgelegt, sodass die CobaDGS® das Sicherheitsniveau einer Tandemdichtung aufweist.

In der Kompressorstation in Frankreich eliminiert die neu entwickelte CobaDGS® Prozessgas-Leckagen sowohl im Betrieb als auch beim Stillstand. Da sie kontinuierlich mit Stickstoff versorgt betrieben wird, entfällt das bei Tandem-Dichtungen übliche Abführen von Prozessgas an die Atmosphäre (Entlüften).

Kalkulationen von EagleBurgmann zufolge können mit einem CobaDGS®-DichtungsUpgrade, je nach Beschaffenheit einer Anlage, pro Kompressor in einem Jahr bis zu 228.000 m³ Gasemissionen vermieden werden. Das entspricht mehr als 12.500 t CO2 .

Das System arbeitete nicht nur bei Pipeline-Betriebsdruck, sondern auch bei einem simulierten Stickstoff-Ausfall sicher und robust. Damit erreicht die CobaDGS® ein höheres Sicherheitsniveau, bei verlängertem mittleren Instandhaltungsintervall (MTBM). Es mussten keine Änderungen am Gehäuse des Kompressors vorgenommen werden, so dass die Dichtung unkompliziert nachgerüstet werden konnte

Die Leistungen von EagleBurgmann umfassten neben der Entwicklung der Dichtung auch die Auslegung einer kompletten Anlage zur Stickstofferzeugung und -versorgung vor Ort: Ein autarker Container mit Speicher erzeugt das Gas aus der Luft per Druckwechsel-Adsorption und schafft Versorgungssicherheit an dem abgelegenen Standort in Frankreich. Der Hochdruck-Generator wurde außerhalb des so genannten ATEX-Bereichs aufgestellt, so dass der Explosionsschutz gewährleistet ist.

Die CobaDGS® hat sich nicht nur im Teststand von EagleBurgmann bewährt. Sie hat auch im Praxiseinsatz gezeigt, dass der Betrieb von Erdgaskompressoren ohne diffuse Emissionen gelingt – und so nicht zuletzt einen wichtigen Baustein zu einer langfristig sicheren und umweltfreundlichen Gasversorgung liefert. Die CobaDGS mit Stickstoffgenerator und Versorgungssystem erleichtert als Komplettlösung zudem den Einkauf, die Abstimmung und Implementierung.

Sie möchten mehr über die Stärken und Highlights der CobaDGS® erfahren? Dann clicken Sie hier.

Diffuse Methan-Emissionen in Erdgasverdichter auf Null gesenkt.

CobaDGS®-Upgrade erweist sich als erfolgreiche Maßnahme zur Dekarbonisierung.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

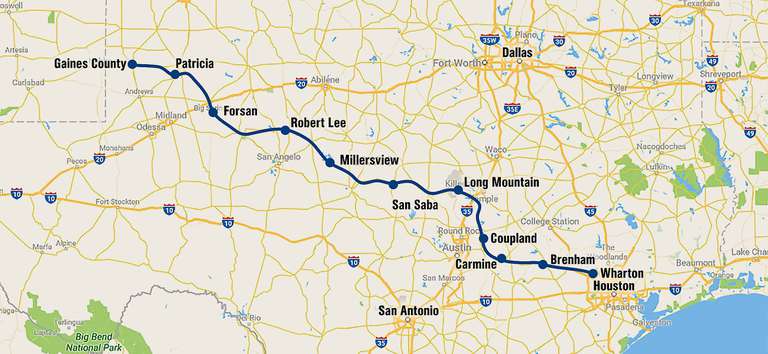

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.