SITUATION

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden.

EagleBurgmann bietet innovative Dichtungen und umfassenden Service für Mega-Raffinerie

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden.

Mit hohen Standards bei der Planung, Konstruktion, Inbetriebnahme und Wartung verfolgt das Unternehmen den Ansatz, seiner Zeit immer „10 Jahre voraus“ zu sein. Gleichzeitig erfolgte der Bau des Megakomplexes in Rekordzeit. Die Experten von EagleBurgmann mussten somit hohe Qualitätsstandards erfüllen und gleichzeitig zügig passende Lösungen liefern.

EagleBurgmann beriet das Unternehmen bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten. Die innovative LY9-Produktlinie, die spezifisch nach den strikten Anforderungen der API 682 4th Edition entwickelt wurde, sowie ein eigenes Service-Center vor Ort stellen einen reibungslosen Betrieb für den Kunden sicher.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. Das gigantische Projekt wurde nach neuesten Sicherheits- und Umweltstandards geplant. EagleBurgmann beriet das Unternehmen bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten. Die innovative LY9-Produktlinie, die spezifisch nach den strikten Anforderungen der API 682 4th Edition entwickelt wurde, sowie ein eigenes Service-Center vor Ort stellen einen reibungslosen Betrieb für den Kunden sicher.

Hengli ist eines der ersten privaten Unternehmen mit einer Raffinerie-Lizenz in China überhaupt. Mit hohen Standards bei der Planung, Konstruktion, Inbetriebnahme und Wartung verfolgt das Unternehmen den Ansatz, seiner Zeit immer „10 Jahre voraus“ zu sein. Gleichzeitig erfolgte der Bau des Megakomplexes in Rekordzeit. Die Experten von EagleBurgmann mussten somit hohe Qualitätsstandards erfüllen und gleichzeitig zügig passende Lösungen liefern. Ein Anspruch, der nur durch eine sehr direkte und reibungslose Kommunikation mit dem Kunden erfüllbar ist.

Ein insgesamt siebenköpfiges Team betreute das Projekt vor Ort in China. „Bereits vor Abschluss des Rahmenvertrages haben wir den Kunden umfassend dazu beraten, was bei der Auswahl der Dichtungen und Versorgungssysteme beispielsweise unter extremen Temperaturen oder hohen Drücken zu beachten ist“, erläutert Rocky Hu, Sales Manager für Nordchina bei EagleBurgmann. „Während des ganzen Projekts sind wir zwei bis drei Mal die Woche die ca. 140 km von der EagleBurgmann-Dependance in Dalian zum Hauptsitz von Hengli Petrochemical an der Liaodong-Bucht gefahren.“ Das Engagement und das technische Know-how des lokalen Teams überzeugten den Kunden davon, bei der Ausstattung der Raffinerie fast vollständig auf EagleBurgmann als Hersteller zu setzen. Insgesamt wurden 4.151 Dichtungen und 4.907 Versorgungssysteme nach Dalian geliefert – das bis dato größte Projekt in der Geschichte von EagleBurgmann.

Während die direkten Ansprechpartner vor Ort eine hohe Reaktionsgeschwindigkeit und maximale Kundennähe gewährleisteten, profitierte Hengli während des Projekts gleichzeitig vom globalen EagleBurgmannNetzwerk. Im Hauptsitz in Wolfratshausen ist die spezialisierte Abteilung „International Projects“ für Großprojekte zuständig, bei denen wie in Dalian mehrere hundert bis tausende Produkte gleichzeitig konzipiert werden müssen. Die Einheit aus IngenieurInnen und ProjektmanagerInnen kümmert sich um die Prüfung von Produktzeichnungen, Kundenanforderungen und Lastenheften. Sie arbeitet Angebote aus und koordiniert später die Auslieferung der Produkte. So ist auch bei komplexen Aufträgen sichergestellt, dass den Kunden auch in der Firmenzentrale ein direkter Ansprechpartner zur Verfügung steht. Kommunikation und Koordination werden durch den zentralen Dreh- und Angelpunkt im Projektmanagement deutlich vereinfacht.

„Der Kunde hat sehr viele importierte Produkte wie beispielsweise Pumpen, Rührer und sehr spezielle Geräte genutzt und entschieden, dass alles importierte Equipment auch mit importierten Gleitringdichtungen ausgestattet wird. Für lokal produziertes Equipment wurden lokal produzierte Dichtungen verwendet. Gute Kommunikation war daher ein wichtiger Erfolgsfaktor. Wir haben uns in regelmäßigen Meetings wöchentlich mit verschiedenen OEMs über die Arbeit ausgetauscht“, erläutert Hu.

Um den Erwartungen von Hengli bezüglich Sicherheit und Zuverlässigkeit gerecht zu werden, empfahl EagleBurgmann Dichtungen, die dem anspruchsvollen API 682-Standard entsprechen. EagleBurgmann bietet ein umfassendes Portfolio an Komponenten, die die neueste Ausgabe des Regelwerks für Pumpendichtungen in der Öl- und Gasindustrie erfüllen. Hengli konnte somit alle benötigten Produkte aus einer Hand beziehen. EagleBurgmann passte sie unter anderem durch die Materialauswahl für den jeweiligen Anwendungszweck an.

Für Applikationen mit besonders hohen oder niedrigen Temperaturen kam die innovative LY9-Produktlinie zum Einsatz. „Die LY9 ist von EagleBurgmann-Experten in Deutschland und Japan gemeinsam entwickelt worden. Mit ihr haben wir eine neue Generation Metallbalgdichtungen auf den Markt gebracht, die speziell auf die Vorgaben der API 682 4th Edition abgestimmt wurde”, erklärt Jan König, Produktmanager bei EagleBurgmann. Mittels Materialauswahl, Design und einer optimierten Fertigungstechnik wurde eine besonders hohe Robustheit erreicht. „Die Besonderheit der LY9 liegt in den Lamellen des Metallbalgs“, führt König aus. „Sie haben eine innovative Form und werden aus Inconel gefertigt, einem sehr harten Material. Außerdem sind die Schweißpunkte so gesetzt, dass Kräfte, die durch die Bewegung des Metallbalgs innerhalb der Dichtung auf das Material wirken, gezielt reduziert werden. Dadurch wird die Dichtung langlebiger, die MTBF (Mean Time Between Failure) wird erhöht.“ Das Design der LY9 ist auch ein Beispiel dafür, wie EagleBurgmann mittels Standardisierung eine höhere Wertschöpfung für den Kunden erreicht. „Dieselbe Metallbalg-Einheit kann für alle Dichtungsanordnungen verwendet werden: egal ob Einfach-, Tandem- oder Face-toFace. Dadurch wird die Lagerhaltung vereinfacht. Der Endnutzer spart Kosten über den gesamten Lebenszyklus der Dichtungen“, erläutert König.

Die Richtlinie API 682 hat sich seit Einführung 1994 zum wegweisenden Standard entwickelt, der global die Beschaffung und den Betrieb von Dichtungen und Versorgungssystemen für Kreiselpumpen in der Öl- und Gasindustrie sowie Petrochemie bestimmt. In die Updates des „lebenden“ Standards fließen regelmäßig diverse praktische Erfahrungen ein. API wird weltweit als Synonym für Sicherheit und Zuverlässigkeit wahrgenommen. Die Dichtungen müssen mit fünf verschiedenen Medien und unter klar definierten, für die Öl- und Gasindustrie typischen Betriebsbedingungen getestet werden. Die Testphase kann je Dichtungstyp bis zu 200 Stunden dauern. Im praktischen Einsatz müssen die Komponenten mindestens drei Jahre oder 25.000 Betriebsstunden überstehen, um dem Standard zu entsprechen.

EagleBurgmann ist Teil der API 682 Task Force und trägt seit mehr als 20 Jahren aktiv zur Weiterentwicklung der Spezifikationen bei.

Die Lieferung der Komponenten bildete nur den Startschuss für die enge Geschäftsbeziehung zwischen Hengli und EagleBurgmann. Um den reibungslosen Betrieb jederzeit sicherzustellen, betreibt EagleBurgmann auf dem Gelände der Raffinerie ein eigenes Service Center auf 240 Quadratmetern Fläche. „Das Service Center ist mit vier Personen besetzt und 24/7 erreichbar. Wenn es Probleme mit Gleitringdichtungen gibt – sowohl unseren als auch denen anderer Hersteller – werden die Dichtungen dort auseinandergebaut, gereinigt, repariert, getestet und zurück an den Kunden gesandt. Außerdem helfen wir auch, wenn beispielsweise eine Pumpe versagt, analysieren die Situation und unterstützen bei der Lösung“, erklärt Hu.

„Wir sind sehr zufrieden mit Zusammenarbeit. Bei der Planung unserer im Februar 2020 eröffneten Ethylen-Cracking-Einheit stand für uns schnell fest, dass wir ebenfalls hauptsächlich auf Dichtungskomponenten von EagleBurgmann zurückgreifen“, erklärt Wu Yanzhi, Leiter der Beschaffung bei Hengli Petrochemical.

Während chinesische Marken wie Huawei, Alibaba oder Lenovo allgemein bekannt sind, ist die Hengli Group eher Insidern und dem Finanzmarkt ein Begriff. Das Unternehmen rankt seit vier Jahren in den „Fortune Global 500“, den 500 umsatzstärksten Firmen der Welt, und arbeitet sich dort beständig nach oben – von Platz 268 im Jahr 2017 zu Position 107 im Jahr 2020. 1994 als kleines Textilunternehmen mit nur 27 Angestellten gegründet, hat Hengli stückweise seine Aktivitäten in die vorgelagerte Lieferkette ausgeweitet. Seit Inbetriebnahme der Raffinerie vereint die Firmengruppe sämtliche Stationen „vom Rohöl bis zur Textilfabrik“ unter einem Dach. Das Unternehmen produziert unter anderem Polyester, Kunstfasern und Textilien, die sich in zahlreichen Artikeln unseres täglichen Lebens wiederfinden – von Zelten über Vorhänge und Kunstpelz bis hin zu Ausgangsstoffen für den Brückenbau.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

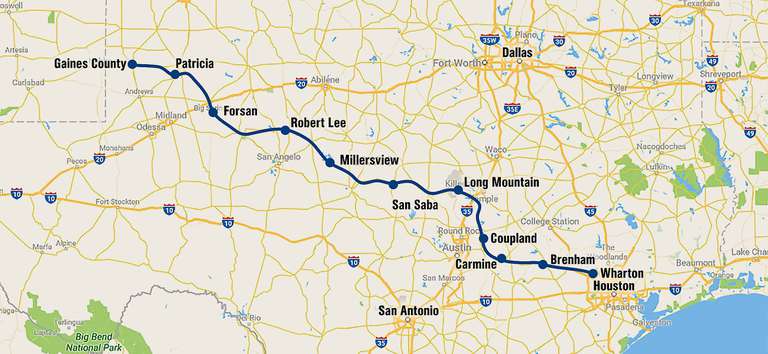

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.