Situation

Verschmutztes Versorgungsgas und erhöhtes Dreh- und Reibemoment belasten die Gleitringdichtung

Robuste gasgeschmierte Gleitringdichtung für Erdgasaufbereitung

Verschmutztes Versorgungsgas und erhöhtes Dreh- und Reibemoment belasten die Gleitringdichtung

Feuchtigkeitseintrag im Versorgungsgas für die Dichtung lässt sich nicht abstellen

Gasgeschmierte Gleitringdichtung PDGS von EagleBurgmann erhält Features einer RoTechSeal

Vor der Verarbeitung von Erdgas in reiner Form zu Erdgas in flüssiger Form (LNG) werden unerwünschte Bestandteile wie Feststoffe, Mineralölanteile, Kohlepartikel und schwere Kohlenwasserstoffe weitgehend entfernt. Trotzdem können geringe Mengen dieser Bestandteile die Kompressoren erreichen, die am Ende des Reinigungsprozesses installiert sind und das Erdgas in die Pipeline Richtung Verflüssigungsanlage befördern.

Für die Dichtungen in den Kompressoren kann das Kontamination bedeuten, vor der sie für eine dauerhaft zuverlässige Funktion geschützt werden müssen. Das ist besonders herausfordernd, wenn das Erdgas viel Feuchtigkeit enthält.

EagleBurgmann liefert gasgeschmierte Gleitringdichtungen für verschiedene Anwendungen in der LNG-Branche. Für eine Erdgas-Aufbereitungsanlage in Queensland, Australien, stattete das Unternehmen acht Hoch- und acht Niederdruckkompressoren mit gasgeschmierten Gleitringdichtungen aus dem Standardprogramm aus.

Das Erdgas stammt aus Kohleflözen im Surat Becken, wird in der Aufbereitungsanlage gesammelt, behandelt, komprimiert und über eine 340 km lange Pipeline in eine Verflüssigungsanlage nach Curtis Island nahe der Stadt Gladstone an der Ostküste transportiert.

Für die Kompressoren in dieser Anlage wählte EagleBurgmann die gasgeschmierte Dichtung PDGS in Tandemausführung mit Zwischenlabyrinth, um die Welle zum Prozessraum abzudichten. Leckage ist bei dieser Dichtung sehr gering. Dafür sorgt zum einen die besondere Nutform auf der Fläche der Gleitringe. Zum anderen sind die Gleitringe in Hart-Hart-Paarung aus dem Werkstoff Siliziumkarbid gefertigt, um eine hohe Steifigkeit und damit stabile Dichtspalte zu erreichen.

Der Kompressoren-Hersteller schätzt an der PDGS außerdem die Verwendungsmöglichkeit für ein breites Druck- und Temperaturspektrum. Basis dafür ist ein PTFE-Element an mehreren Stellen in der Dichtung. Die Tandemausführung erhöht die Sicherheit dieses etablierten Produkts zusätzlich, da eine Sekundärdichtung im Notfall die Funktion der Primärdichtung übernimmt.

Nach der ersten Inbetriebnahme der Kompressoren fiel eine unerwartete, starke Kontamination der Dichtungen im dynamischen Betrieb auf. Feuchtigkeit und Schmutz gelangte über die Versorgungsleitung direkt in die Dichtung. Somit erhöhten sich Dreh- und Reibmoment, was wiederum zur Folge hatte, dass sich die Gleitflächen im Betrieb stark erwärmten.

Die Hauptursache dafür war im Dehydrierungsprozess zu finden. In diesem Prozess wird Wasser aus dem Erdgas entfernt, indem flüssiges Triethylenglykol (TEG) ins Gas gegeben wird. Das TEG bindet das Wasser an sich, anschließend wird es wieder vom Erdgas getrennt. Im vorliegenden Fall drang jedoch ein Teil des TEG über die Gasversorgung in die Dichtung und verursachte das erhöhte Dreh- und Reibmoment.

Dank seiner stark hygroskopischen Eigenschaften wird TEG in vielen Fällen verwendet, um Erdgas Wasser zu entziehen. Prozesse mit TEG und anderen Glykolvarianten sind daher in der Erdgasverarbeitung weit verbreitet, da ohne Wasserentzug Korrosion an nachgelagerten Anlagenteilen oder Pipelines auftreten könnte. Solche Prozesse sind unter anderem auch in der Erdgasförderung und in Erdgasspeichern zu finden.

Da sich der Feuchtigkeitseintrag in diesem Fall nicht einfach abstellen ließ, musste die Dichtung dahingehend verändert werden, dass sie mit diesem Zustand zurechtkam.

Nach einer eingehenden Untersuchung fiel die Entscheidung, die PDGS mit technischen Besonderheiten einer RoTechSeal auszustatten. Die Gasführung innerhalb der Dichtung wurde modifiziert, um die meiste Flüssigkeit an den Dichtflächen vorbeizuleiten. Der Effekt ist ähnlich wie bei einem Zyklonfilter, der Flüssigkeiten von Gasen trennt. Solche Filter sind oft in „Seal Gas Conditioning Units“ zu finden. In diesem Fall wurde der Filter jedoch direkt in die Dichtung integriert und nicht in einem teuren externen System verbaut. Die neue Gasführung minimierte den Flüssigkeitseintrag soweit, dass sich auch die Wärmentwicklung durch hohe Reibung an den Gleitflächen auf ein akzeptables Maß reduzierte.

EagleBurgmann optimierte außerdem die Drehmomentübertragung, da weiterer Flüssigkeitseintrag nicht vollständig auszuschließen war. Das erhöht die Robustheit der Dichtung zusätzlich und schützt sie für den Fall, dass weiterhin kleinere Mengen von Flüssigkeit in die Dichtung gelangen und erhöhte Reibung und Drehmomente verursachen.

Die modifizierten Dichtungen waren innerhalb von vier Wochen geliefert. Seither funktionieren die Kompressoren einwandfrei, die Service-Intervalle haben sich deutlich verlängert. Inzwischen wird sogar mehr Erdgas aufbereitet als während des Projekts prognostiziert war.

Hochdruckkompressoren:

Niederdruckkompressoren

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

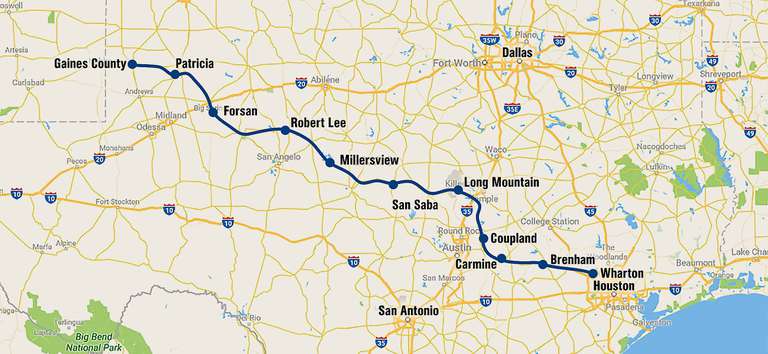

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.