Situation

Schlechte Schmiereigenschaften und hohe Temperaturen des Mediums, Feststoffe im Medium

Metallfaltenbalgdichtung MFLWTI und Plan 66A für eine Prozesspumpe

Schlechte Schmiereigenschaften und hohe Temperaturen des Mediums, Feststoffe im Medium

Platzverhältnisse erforderten eine Einzeldichtung mit der Sicherheit einer Doppeldichtung

Metallfaltenbalgdichtung MFLWTI von EagleBurgmann mit DiamondFace-Beschichtung und Plan 66A

Der Anspruch an Dichtungen in einer Prozesspumpe für Raffinerien ist hoch. Bei der Förderung von Medien mit Kohlenwasserstoffen ist die Dichtung sehr hohen Temperaturen ausgesetzt. Feststoffe und schlechte Schmiereigenschaften des Mediums können die Dichtflächen beeinträchtigen und sie verschleißen. Robuste Lösungen mit zuverlässigen Sicherheitseigenschaften sind gefragt.

In einer Raffinerie führten veränderte Prozessbedingungen dazu, dass die Tandemdichtung einer Prozesspumpe einen MTBF-Wert (MTBF: Meantime Between Failure) von lediglich vier Wochen erreichte und erhebliche Leckage entstand. Der Grund lag in einer Kombination mehrerer Ursachen: Schlechte Schmiereigenschaften und hohe Temperaturen des Mediums, Feststoffe im Medium und die Deformierung der eingeschrumpften Gleit- und Gegenringe im laufenden Betrieb führten zu einer Überhitzung zwischen den Dichtringen. Auf der Atmosphärenseite lagerte sich verkoktes Öl ab. Der Dichtspalt wurde instabil und die Vorspannung der Dichtung konnte die axialen Verschiebungen nicht mehr ausgleichen.

Der Betreiber entschied sich, Dichtungen eines anderen Herstellers einzubauen und beauftrage EagleBurgmann, eine sichere und dauerhafte Lösung zu entwickeln.

Das Lastenheft enthielt viele Herausforderungen: Die Konsequenz aus der problematischen Medienbeschaffenheit und den anspruchsvollen Betriebsbedingungen wäre eine Doppeldichtung mit Sperrflüssigkeitssystem gemäß API-Plan 53 oder API-Plan 52 gewesen. Dort, wo die Pumpe stand, war jedoch kein Platz für eine solche Lösung. Es kam nur eine Einzeldichtung mit den Sicherheitseigenschaften einer Doppeldichtung in Frage. Die hohen Sicherheitsanforderungen schrieben außerdem vor, dass Leckagen nicht an die Atmosphäre gelangen durften – selbst bei einem Ausfall der Dichtung.

EagleBurgmann wählte die Gleitringdichtung MFLWTI mit Metallfaltenbalg und den API-Plan 66A, um den Anforderungen rundum gerecht zu werden. Konstruktives Schlüsselelement dieser Dichtung ist der lose eingelegte Gleitring. Im Betrieb bewährt sich der Gleitring durch sein positives Verformungsverhalten. Er ist so beweglich, dass der Dichtspalt stets parallel ist. Im Vergleich zu eingeschrumpften Gleitringen ist auch die Anzahl geeigneter Werkstoffe deutlich höher. Für den Einsatz in der Prozesspumpe fiel die Wahl auf den Werkstoff Siliziumkarbid. EagleBurgmann bearbeitete die Gleitringe zusätzlich mit DiamondFace®-Technologie. Dadurch erhalten die Gleitflächen eine mikrokristalline Diamantbeschichtung, die vor Verschleiß durch feststoffbeladene Medien, schlechten Schmiereigenschaften der Medien und vor den Folgen eines kurzzeitigen Trockenlaufs schützt.

DiamondFace hat sich bereits in zahlreichen Einsätzen, beispielsweise in der Öl- und Gasindustrie, in der Raffinerietechnik und Kraftwerkstechnik, bestens bewährt. Minimale Reibung, geringer Verschleiß und hohe chemische Beständigkeit – mit einer DiamondFace-Beschichtung erreichen die Dichtungen auch in anspruchsvollen Einsätzen besonders lange Laufzeiten. Die Anwender können sich auf lange MTBF- und MTBR-Intervalle (MTBR: Mean Time Between Repair) verlassen.

Die Fahrweise der Dichtung und die Überwachung der atmosphärenseitigen Leckage nach den API-Plänen 65 und 66A bieten maximale Betriebssicherheit.

EagleBurgmann hat dem Prinzip des Plans 66A entsprechend zwei Drosseln auf der Atmosphärenseite in das Dichtungsgehäuse integriert. Sollte die Dichtung unerwartet versagen, hält die innere schwimmende Drossel dem gesamten Produktdruck stand. Die Leckage der Gleitingdichtung wird gezielt nach Plan 65 an eine Leckage-Überwachungseinheit abgeführt. Ein Differentialdrucktransmitter erkennt dort den Füllstand des Sammelbehälters und löst ein Signal aus, wenn die Dichtung ausgefallen ist. Im Fall einer Störung wird die geringe Menge an Leckage der ersten Drossel in die zweite geleitet und dann in den sicheren Bereich.

Auf der Produktseite versorgt ein Dampfquench nach Plan 62 die Dichtung. Das verhindert die eingangs erwähnten Ablagerungen von verkoktem Öl. Leckagen werden ebenfalls nach Plan 65 in das Sammelsystem und danach in den sicheren Bereich abgeführt.

Vorteile auf einen Blick:

Die Raffinerie-Pumpe wurde im Oktober 2015 mit der EagleBurgmann-Lösung ausgestattet und in Betrieb genommen. Seither läuft die Dichtung mit konstanter Leistung ohne Beanstandung und Unterbrechung zuverlässig bei allen Betriebszuständen. Die Anlagenverfügbarkeit wurde zur Zufriedenheit des Betreibers signifikant gesteigert und der Plan 66A bewies sich als enormer Zugewinn an Sicherheit für Personal und Umwelt.

Betriebsbedingungen:

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

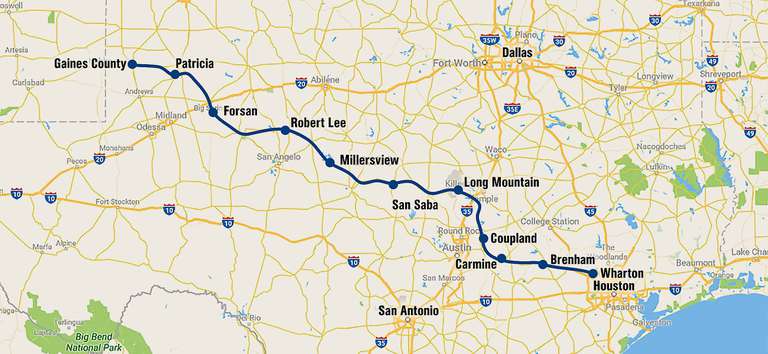

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.