Situation

GE-Kompressoren im Einsatz in der CO2-Gas-Reinjektion auf der Tupi 4-Plattform im Lula Ölfeld vor der brasilianischen Küste

In CCUS-Anwendung (EOR) seit zehn Jahren erfolgreich im Einsatz.

GE-Kompressoren im Einsatz in der CO2-Gas-Reinjektion auf der Tupi 4-Plattform im Lula Ölfeld vor der brasilianischen Küste

Extreme mechanische Belastung der Kompressordichtung durch Prozessdrücke von bis zu 428 bar(g) (6.206 PSIG)

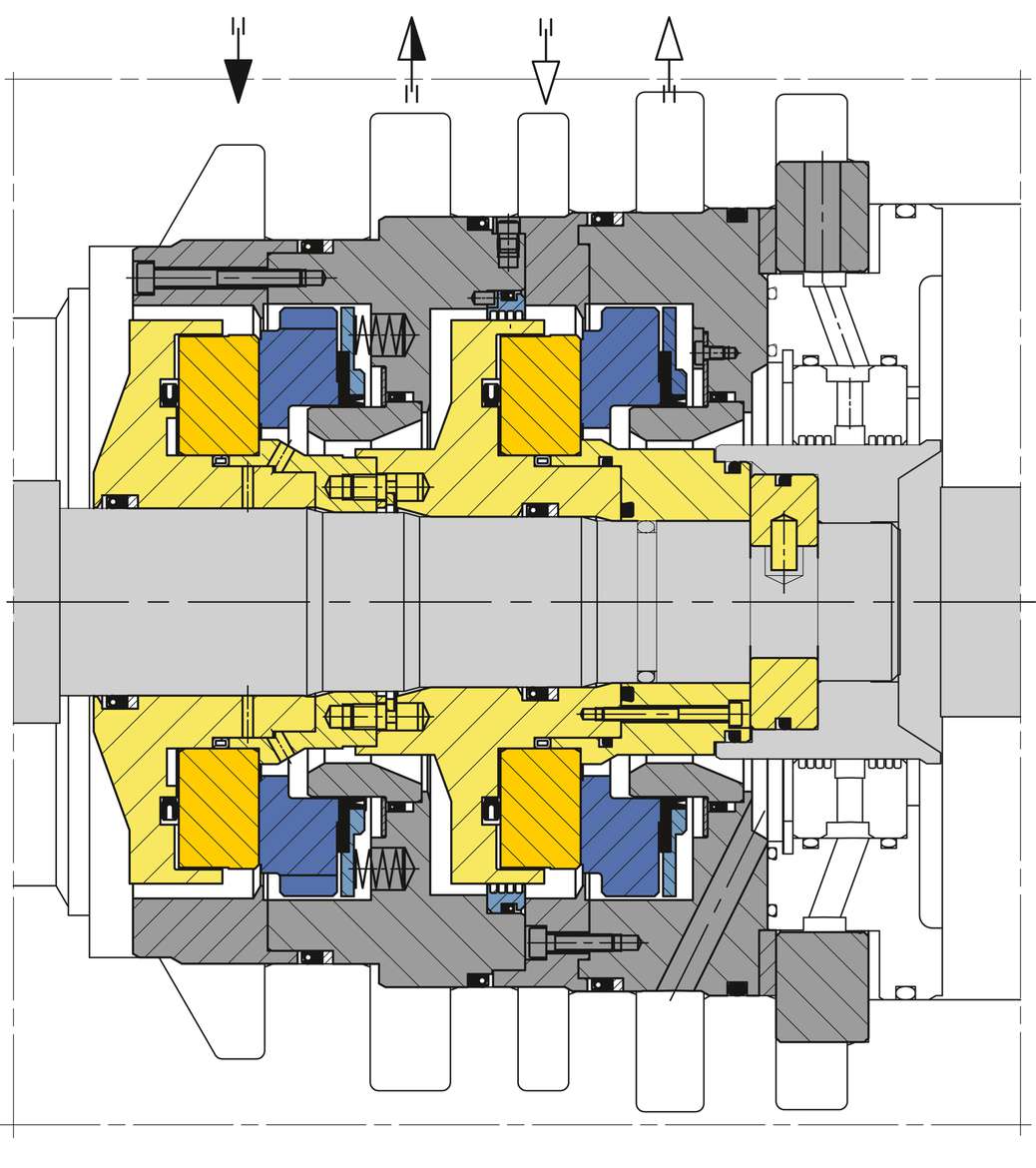

EagleBurgmann PDGS Tandemdichtung mit Zwischenlabyrinth

Das im Jahr 2006 entdeckte Ölfeld Lula liegt im Santos-Becken, etwa 250 Kilometer südwestlich vor der Küste von Rio de Janeiro, Brasilien. Das Meer ist an dieser Stelle rund 2.000 Meter tief. Das Öl und Gas lagert unter einer Schicht aus Gestein und Salz, dem "Pre-Salt", wobei die öl- und gasführenden Schichten noch einmal 4.000-5.000 Meter tiefer liegen. Das förderbare Vorkommen wird auf 5,5 Milliarden Barrel geschätzt. Seit 2008 wird Lula mit FPSO-Schiffen wie der Tupi 4 großflächig erschlossen.

Je tiefer unter dem Meeresboden gebohrt wird, desto höher sind die Anforderungen der Betreiber an den Prozessdruck, der einen starken und konstanten Rohölstrom aufrechterhält und notwendig ist, um die immensen Erschließungskosten und Lizenzgebühren zu rechtfertigen. So zählte auch in diesem Projekt jedes zusätzliche Bar.

Der Betreiber, ein weltweit führendes Unternehmen im Bereich der CO2-Gas-Reinjektion, stellte im Jahr 2013 die Ingenieure von EagleBurgmann vor eine neue Herausforderung: Der Betriebspunkt der Kompressoren muss den noch nie dagewesenen Spitzenwert von 428 bar(g) (6.206 PSIG) erreichen.

Der Betriebsdruck überschritt die Einsatzgrenzen aller bisher in derartigen Ultrahochdruck-Anwendungen eingesetzten Dichtungen.

Der Druck wird beim Anfahren des Systems, beim Herunterfahren, und immer dann erreicht, wenn ein Ausgleich zwischen Einlass- und Auslassdruck zum Stillstanddruck stattfindet (Ausgleichsdruck). Ziel ist eine wirksame Vermischungszone zu schaffen, die zum Heranführen des Rohöls an die Förderbohrung benötigt wird. Die Dichtung sollte zudem für eine maximale Drehzahl von 13.844 min-1 ausgelegt sein.

Abb.: Gas-Injektions-Kompressor bei Tupi 4 FPSO

Auf der Ölplattform Tupi 4 fällt überkritisches Kohlenstoffdioxid (sCO2) als nichtverwertbares Nebenprodukt an. Da es aus ökologischen Gründen nicht in die Atmosphäre abgeblasen werden kann, entschied sich die Betreibergesellschaft das Gas als Injektionsmedium zu nutzen. Es wird stattdessen im Boden gebunden und ist zugleich eine wirtschaftlichere Alternative zum Injektionsmedium Wasser.

Dieses Vorgehen, also das Abscheiden, Nutzen und Speichern von Kohlenstoff (CCUS, Carbon Capture, Utilization & Storage), wird weltweit als ein wesentlicher Lösungsbaustein für das Erreichen von Net-Zero bis 2050 gesehen. CCUS gewinnt daher zunehmend an Bedeutung.

Abb. 1: EagleBurgmann PDGS Kompressorendichtung (Querschnitt)

Abb. 2: Querschnitt einer Tupi-4-Kompressorendichtung

Die Ingenieure von EagleBurgmann setzten für das Dichtungskonzept auf die für derartige Anwendungen konzipierte Kompressordichtung PDGS in Tandem-Anordnung mit Zwischenlabyrinth. Diese Anordnung stellt das beste technische Konzept für ultrahohe Prozessdrücke in der Gas-Reinjektion dar.

Allerdings mussten bei der Auslegung der Dichtung verschiedene Ziele in Einklang gebracht werden. Die Leckage-Rate sollte möglichst niedrig ausfallen und das Drehmoment beim Hochfahren stabil bleiben.

Die Ingenieure arbeiteten dafür an drei wesentlichen Punkten:

Umfangreiche Tests im F&E-Zentrum von EagleBurgmann und beim Kompressorhersteller zeigten, dass die Dichtung sowohl beim An- und Herunterfahren der Anlage als auch im Dauerbetrieb unter Volllast höchst zuverlässig arbeitet. Die hohe Verfügbarkeit der Kompressoren wird trotz ultrahohem Druck bei minimaler Leckage gewährleistet. Diese hervorragenden Ergebnisse bestätigten sich auch im Betrieb.

Die Performance der neuen PDGS Gleitringdichtung hat so sehr überzeugt, dass seit der ersten Installation vor 10 Jahren auf Tupi 4 weitere zwei Haupt- und zwei Reservekompressoren mit jeweils zwei dieser Dichtungen ausgestattet wurden. Die letzte Dichtungsinspektion fand 2016 statt. Alle Dichtungen zeigen nach wie vor beste Leistungswerte.

Die neueste Qualifizierung der PDGS-Baureihe führt mittlerweile zu Drücken bis zu 650 Bar (9427 PSI). Der Betreiber plant nun den Einsatz der PDGS auf weiteren FPSO-Plattformen.

Products. Systems. Service.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

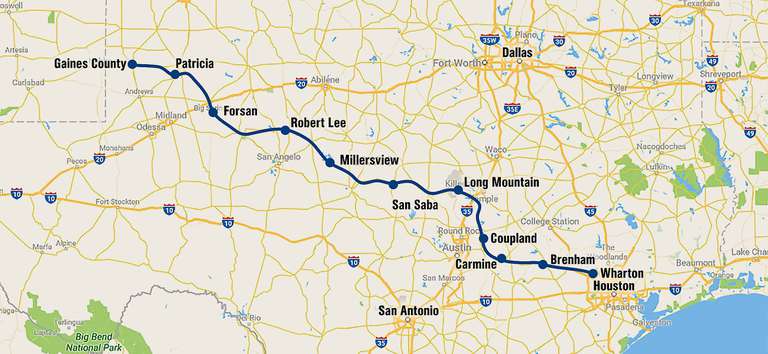

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.