Situation

Hoher Aufwand für Beschaffung, Wartung und Lagerhaltung, Risiko von Montagefehlern

Standard-Dichtung Cartex in allen Pumpen einer Zellstoff- und Papierfabrik reduziert Kosten

Hoher Aufwand für Beschaffung, Wartung und Lagerhaltung, Risiko von Montagefehlern

Begrenzung auf wenige Standard-Dichtungen für verschiedene Pumpen in der gesamten Prozesskette

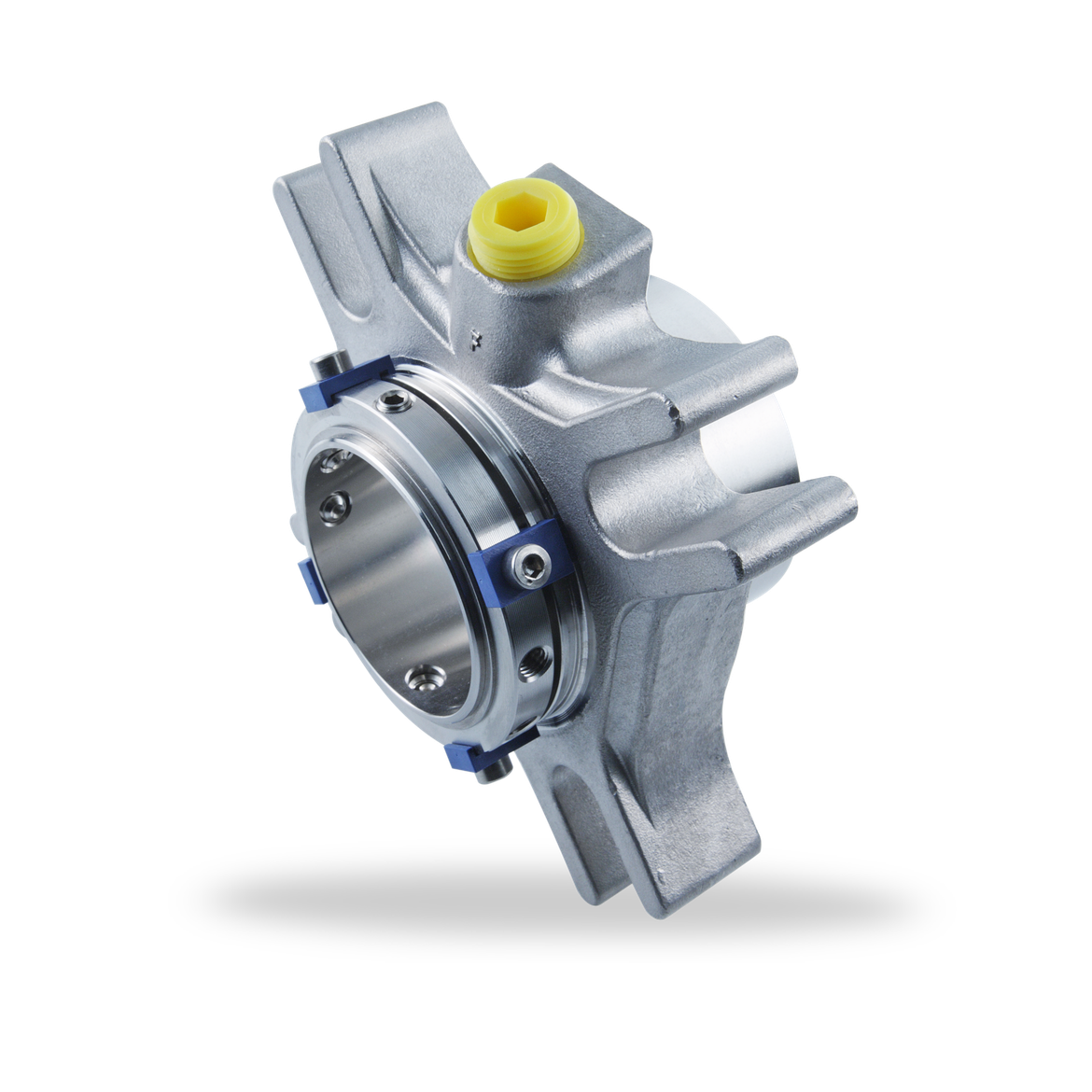

Cartridge-Dichtung Cartex-DN und Cartex-SN von EagleBurgmann

730 Pumpen in unterschiedlichen Designs, Wellen mit Durchmessern von 33 bis 100 mm, hundert Dichtungstypen mit verschiedenen Materialkombinationen, mehrere Lieferanten – das war vor ein paar Jahren die Situation in der Papierfabrik eines schwedischen Verpackungsherstellers. An dem Standort werden Verpackungskartons für die Getränke- und Lebensmittelindustrie und Liner-Papier mit einer Produktionskapazität von 740.000 Tonnen pro Jahr erzeugt.

Die Pumpen sind in der kompletten Prozesskette zu finden - von der Holzvorbereitung über die Schritte Kochen, Waschen, Bleichen bis zur Papierveredelung. Es sind hauptsächlich einstufige Zentrifugalpumpen im Einsatz. Die Dichtungen an den Pumpenwellen sind je nach Prozessabschnitt abrasiven Holzfasern, Holzpartikeln, Zellstoffen, aggressiv chemischen Substanzen oder Wasser ausgesetzt.

Die vielen verschiedenen Dichtungstypen und die vielfältigen Materialkombinationen verursachten einen hohen Aufwand für Wartung und Lagerhaltung. Es bestand permanent das Risiko der falschen Materialauswahl und von Montagefehlern. EagleBurgmann sah großes Potential, mit dem Wechsel zu standardisierten Dichtungen, Kosten für den Papierhersteller zu senken. Der Dichtungsspezialist schlug dem Verpackungshersteller vor, nach einer Bestandsaufnahme und anschließender Analyse der Daten, Dichtungen zu standardisieren und dadurch Beschaffung, Lagerhaltung, Wartung und Montage stark zu vereinfachen.

EagleBurgmann bot dem Verpackungshersteller ein Standardisierungspaket aus mehreren Elementen an. Zusätzlich zur Bestandsaufnahme und Analyse der daraus erhobenen Daten, enthielt das Paket Service-Leistungen wie die Verwaltung der Lagerteile, ein mehrstufiges Reparaturprogramm, Vor-Ort-Leistungen mit Installation und Services wie das „Bad-Actor-Programm“. Schulungen für Monteure und Anwender rundeten das Paket ab.

Der Verpackungshersteller war offen für den Standardisierungsansatz und so ging EagleBurgmann an die Arbeit und stellte als ersten Schritt fest, welche Pumpentypen wo im Prozess installiert sind. Anschließend ging es an die Details der einzelnen Pumpen, um später geeignete Standard-Dichtungen auszuwählen: Welchen Durchmesser haben die Wellen, welche Maße haben die Stopfbuchsräume, wie groß sind die Lager und mit welchen Dichtungen sind die Wellen ausgestattet? Notwendig war auch, in Zusammenarbeit mit dem Kunden die Betriebsbedingungen, die Medien und Versorgungssysteme zu prüfen.

Nach Analyse aller Daten lautete die Empfehlung, Dichtungen der beiden Baureihen Cartex-DN und Cartex-SN von EagleBurgmann einzusetzen. 23 statt bisher hundert Dichtungstypen würden für sämtliche Pumpen ausreichen. Für Prozesse mit chemischen Medien sollte es die Doppeldichtung Cartex-DN, für Medien mit Zellstoffen und heißem Wasser die Einzeldichtung Cartex-SN sein. Da pro Baureihe Gleitringe in einer Materialkombination ausreichen, sinkt das Risiko für den Kunden, die falsche Materialkombination auszuwählen, erheblich. Genauso reduziert sich der Aufwand für Reparaturen.

Generell sieht das Standardisierungskonzept für den Reparaturfall vor, dass die Dichtungen von der Papierfabrik zum Service-Center von EagleBurgmann und zurück „rotieren“. Das Reparaturprogramm ist dreistufig und unabhängig davon, für welche Stufe sich der Kunde entscheidet, sind die Kosten von Anfang an definiert und die Angebotserstellung für jede einzelne Reparatur entfällt.

Standardisierte Dichtungen erleichtern außerdem die Arbeit der Planungsabteilung in der Fabrik. Da in den Pumpen nur Cartex-Dichtungen verbaut sind, wissen die Techniker genau, welche Ersatzteile für die nächste Revision der Anlage benötigt werden. Auch der Abgleich der verbauten Dichtungen mit den im IT-System eingetragenen Dichtungen ist wesentlich einfacher.

In dem Papierwerk werden die Dichtungen inzwischen Schritt für Schritt durch die Cartex-Dichtungen ersetzt. EagleBurgmann baut die Dichtungen mit einem Adapter ein. Das ermöglicht, die gleiche Dichtung für Pumpen mit unterschiedlichen Stopfbuchsräumen und Gehäusen zu einzusetzen. Der Adapter wird nur einmal montiert und muss bei Wartungen bzw. Reparaturen nicht erneuert werden.

Vorteil des Standardisierungskonzepts ist, dass die Zuordnung einer jeden Dichtung zu einer bestimmten Pumpe im Werk bekannt ist. Häufen sich Fehler, kann die Ursache im Rahmen des „Bad-Actor-Programms“ präzise und schnell ermittelt und der Fehler behoben werden. Bei einem weiteren Kunden aus der Zellstoff- und Papierindustrie erhöhte EagleBurgmann mit Hilfe des Bad-Actor-Programms die durchschnittliche Betriebsdauer der Dichtungen auf zehn Jahre.

In Fabriken, in denen viele verschiedene Dichtungstypen in Betrieb sind, werden normalerweise nur ein oder zwei Ersatzdichtungen auf Lager gehalten. Damit ist der Betreiber im Wartungs- oder Reparaturfall auf Expresslieferungen angewiesen, um neue zu erhalten. Das Standardisierungskonzept erleichtert es, die Verfügbarkeit zu erhöhen und mehr Dichtungen zu bevorraten.

Der Kunde in Schweden hat sich vorerst für das vollständige Standardisierungspaket entschieden. Sollte er im Lauf der Zeit feststellen, dass er weniger Leistungen in Anspruch nehmen möchte, fallen nur für die in Anspruch genommenen Paketinhalte Kosten an. EagleBurgmann legt das Standardisierungskonzept individuell auf die Bedürfnisse des Kunden aus.

Mittelfristig macht sich eine Kostenreduktion bemerkbar durch:

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Länder wie Kanada, Südkorea und Argentinien setzen bei der Energiegewinnung durch Kernkraft auf Schwerwasser-Reaktoren (auch: CANDUReaktoren von „Canada Deuterium Uranium“). Im Gegensatz zu den in Europa vorwiegend betriebenen Druck- und Siedewasserreaktoren können beim CANDU-Reaktor Brennelemente während des laufenden Betriebs ausgetauscht werden, wodurch sich die Reaktorverfügbarkeit erhöht.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.