Situation

Britische Conoco Humber Raffinerie mit einer jährlichen Verarbeitungskapazität von 85 Mio. Barrel Rohöl

MFL65 im heißen Einsatz bis 400 °C

Britische Conoco Humber Raffinerie mit einer jährlichen Verarbeitungskapazität von 85 Mio. Barrel Rohöl

Längere Laufzeiten und geringe Leckagen beim thermischen Crack-Prozess des Rohöls

Doppel-Metallfaltenbalgdichtung MFL65-D1/130-E2

In der Conoco Humber-Raffinerie an der Ostküste Englands werden seit 1969 jährlich 85 Millionen Barrel Rohöl verarbeitet. Dies entspricht einer täglichen Menge von 230.000 Barrel, die hauptsächlich zu Benzin, Diesel, Kerosin, Heizöl und Gasen weiterverarbeitet werden.

Ein kritischer Bereich ist hierbei der thermische Crack-Prozess des Öls. Die Rückstandsprodukte dieses Prozesses werden bei ca. 400 °C verarbeitet, da sie erst bei dieser Temperatur flüssig werden und somit verpumpt werden können. Dies wird mit einer Barrel Pumpe (Topfmantelgehäusepumpe) bewerkstelligt.

Die eingesetzten Wettbewerbsdichtungen in dieser Pumpe wiesen eine Lebensdauer von ca. drei Monaten auf. Der Betreiber forderte daraufhin EagleBurgmann auf, eine Dichtungslösung anzubieten deren Laufzeit wenigstens doppelt so lange war. Dazu durfte die Leckage von 12 ml/h an der atmosphärenseitigen Dichtung nicht überschritten werden.

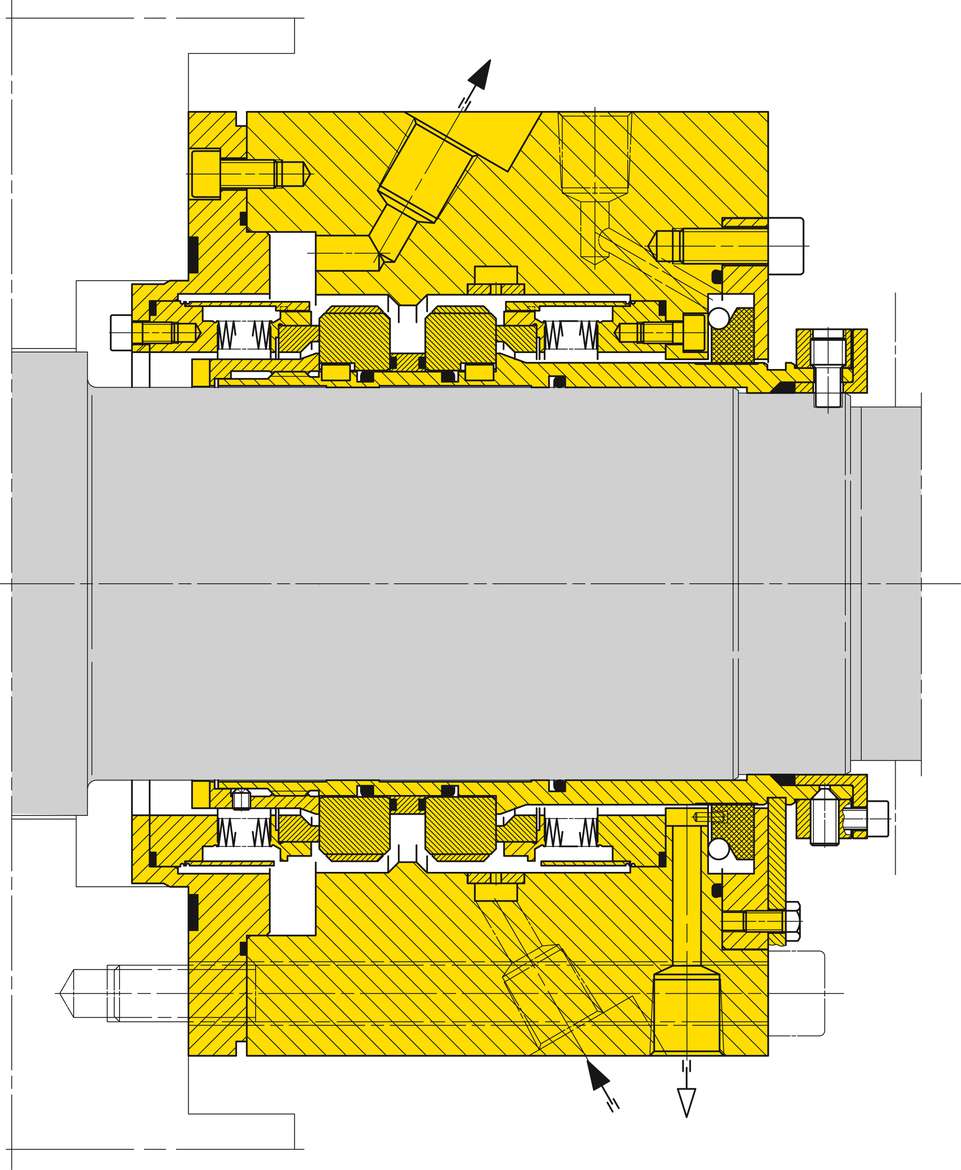

Abb.: Eine MFL65 Metallfaltenbalgdichtung (stationärer Teil und Gegenring einer Einzeldichtung)

Durch gezielte Tests im firmeneigenen Prüffeld von EagleBurgmann und in der Anlage des Betreibers konnte eine speziell für diese Anforderung geeignete Gleitringdichtung konstruiert und optimiert werden. Die Dichtungslösung war eine Doppel-Metallfaltenbalgdichtung MFL65-D1/130-E2.

Durch den geschweißten Metallfaltenbalg aus gehärteten Inconel 718 (2.4668) benötigt die Dichtung keinen dynamisch belasteten Elastomer-O-Ring, dessen Temperaturbeständigkeit für diesen Einsatz nicht ausreichen würde.

Die sekundären Dichtelemente sind aus hochtemperaturbeständigem Grafit. Die Elastomere aus Kalrez. Als Gleitwerkstoffkombination wurde eine Hart/Hart-Kombination (SiC vs. SiC) Q22Q1G/K1M6T4(1.4462)-Q22Q1G/VM6T4(1.4571) gewählt. Der rotierende Gegenring aus Siliziumkarbid wurde aus Sicherheitsgründen in zwei Ringe geteilt.

Um die geforderten Leckagewerte einhalten zu können und auch ein optimales Betriebsverhalten zu erreichen, wurden die Gleitflächen durch kleinere konstruktive Optimierungen verbessert. Zusätzlich wurden optimierte Schmierhilfen in die Gleitflächen eingebracht, die eine ausreichende Schmierung gewährleisten ohne die Leckagewerte zu stark ansteigen zu lassen.

Die von EagleBurgmann eingesetzte Dichtung erfüllt die gestellten Anforderungen in dieser hoch anspruchsvollen Anwendung in vollem Umfang. Die Laufzeit der Dichtungen beträgt bereits mehrere Jahre. Die Laufzeiten werden lediglich durch die zweijährigen Pumpeninspektionen limitiert. Die vom Kunden maximal zugelassene Leckagemenge konnte sogar um 50 % unterschritten werden und liegt bei ca. 6 ml/h.

Die Raffinerie erreichte eine signifikante Kostenreduzierung durch eine starke Erhöhung des MTBF-Wertes und ist mit dem Einsatz des Dichtsystems sehr zufrieden. Die positiven Ergebnisse waren ausschlaggebend, zwei weitere Pumpen auf dieses Dichtsystem umzurüsten.

Abb.: MFL65-D1/130-E2 Doppeldichtung

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Länder wie Kanada, Südkorea und Argentinien setzen bei der Energiegewinnung durch Kernkraft auf Schwerwasser-Reaktoren (auch: CANDUReaktoren von „Canada Deuterium Uranium“). Im Gegensatz zu den in Europa vorwiegend betriebenen Druck- und Siedewasserreaktoren können beim CANDU-Reaktor Brennelemente während des laufenden Betriebs ausgetauscht werden, wodurch sich die Reaktorverfügbarkeit erhöht.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.